SIMULIA w 3DEXPERIENCE – Gdy SOLIDWORKS Simulation to za mało!

07 stycznia 2025 | Grzegorz Grzyb

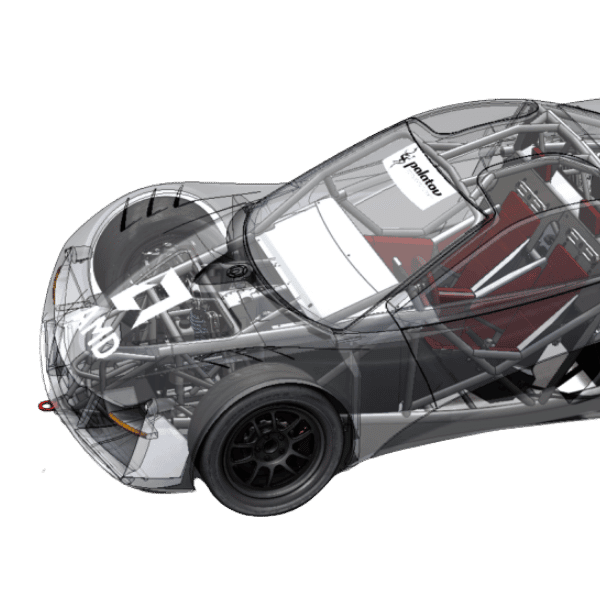

Symulacje komputerowe oraz inżynieria wspomagana komputerowo (CAE) stanowią obecnie podstawę nowoczesnych procesów projektowych. Umożliwiają one inżynierom przeprowadzanie testów oraz optymalizację projektów w środowisku wirtualnym – jeszcze przed powstaniem fizycznych prototypów. SOLIDWORKS Simulation od lat uchodzi za niezawodne narzędzie, oferując bogaty zestaw funkcji, takich jak rozwiązywanie analiz statycznych i dynamicznych, także w przypadkach nieliniowych. Teraz warto zwrócić uwagę także na aplikacje SIMULIA dostępne w środowisku 3DEXPERIENCE.

Wraz z rosnącą złożonością analiz – np. wymagającymi geometriami, skomplikowanymi kontaktami czy zaawansowanymi modelami materiałowymi – funkcje dostępne w SOLIDWORKS Simulation Premium mogą przestać wystarczać. W takich przypadkach naturalnym krokiem naprzód są aplikacje SIMULIA w platformie 3DEXPERIENCE. Umożliwiają one przeprowadzanie analiz zarówno prostych, jak i bardzo złożonych nieliniowych problemów fizycznych, oferując szybkie i wiarygodne wyniki.

Role symulacyjne dostępne w 3DEXPERIENCE

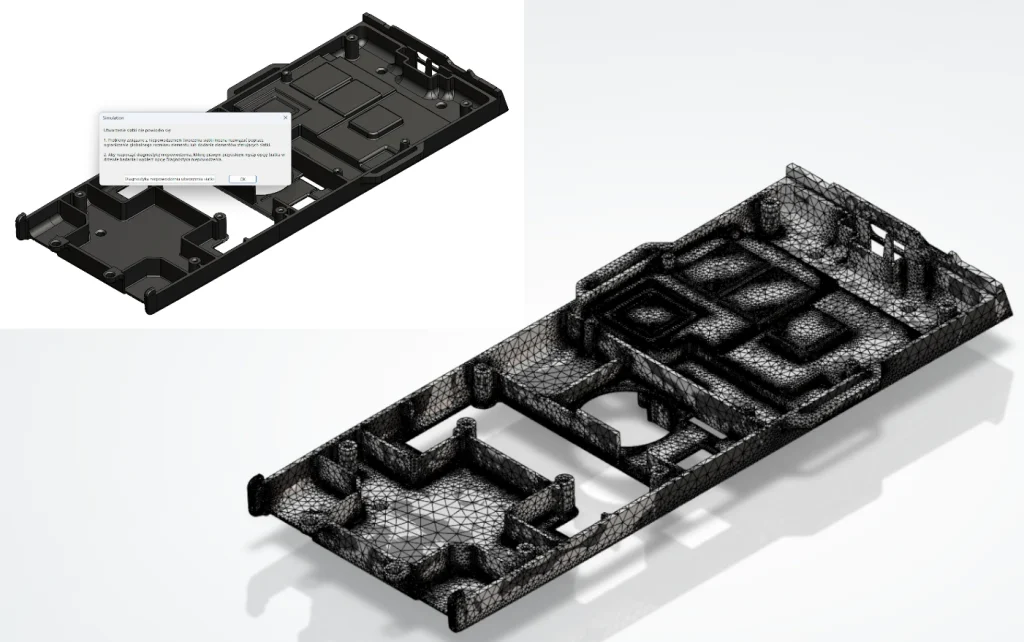

Na platformie 3DEXPERIENCE znajdziesz szeroki zestaw ról symulacyjnych, które wspierają analizy statyki i dynamiki – zarówno liniowej, jak i nieliniowej. Umożliwiają one rozwiązywanie tych samych problemów, które rozwiążesz w SOLIDWORKS Simulation, a także znacznie bardziej złożonych przypadków. Przykładowo: złożone zjawiska fizyczne analizowane w jednym scenariuszu. SIMULIA oferuje również wsparcie dla różnych typów siatek, co w SOLIDWORKS Simulation jest ograniczone, i radzi sobie z niemal każdą geometrią.

W wielu przypadkach analizy w SOLIDWORKS Simulation wymagają uproszczenia modelu. A to może mieć wpływ na wiarygodność wyników. SIMULIA pozwala przeprowadzić analizę bez konieczności ingerowania w model, zapewniając wyższą dokładność.

Przykład symulacji – Studium przypadku

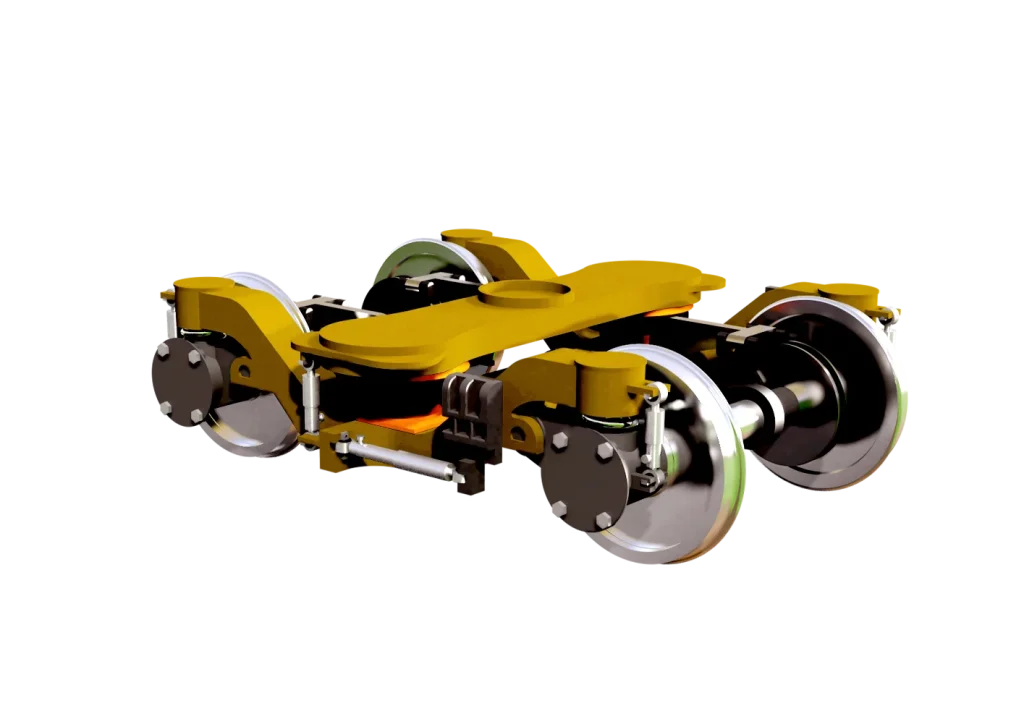

Przeanalizujmy projekt wózka jezdnego. Kluczowym elementem jest sworzeń z gumowym izolatorem umieszczonym między ruchomymi częściami, w celu redukcji drgań. Podobne układy występują w zawieszeniach pojazdów, a także urządzeniach przemysłowych.

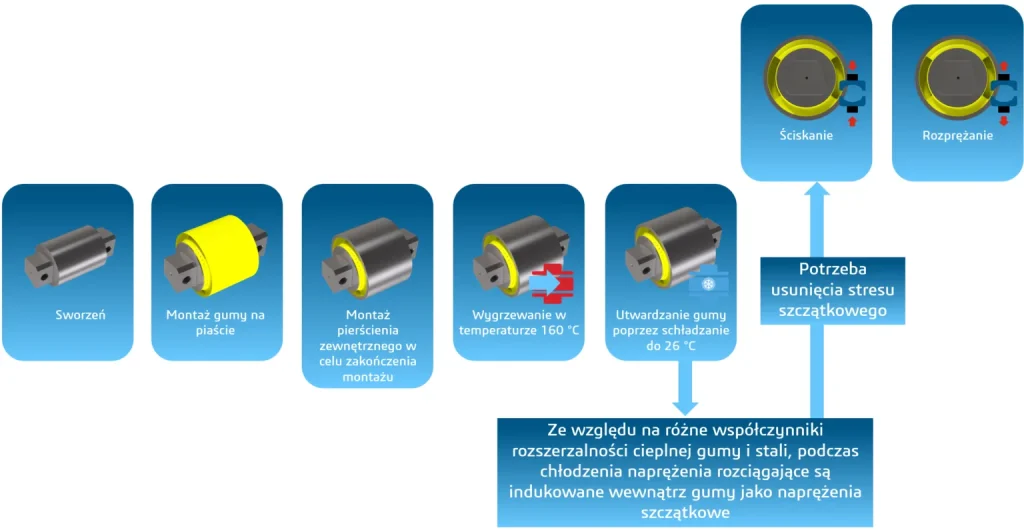

Proces technologiczny obejmuje kilka etapów: na gotową piastę montowany jest gumowy wibroizolator, po czym cały zespół umieszczany jest w piecu w celu utwardzenia gumy. Po wyjęciu i schłodzeniu do temperatury otoczenia, pojawiają się naprężenia szczątkowe spowodowane skurczem gumy. Jest to właśnie ten moment stanowi punkt wyjścia do przeprowadzenia symulacji.

Naprężenia szczątkowe w gumie można zredukować poprzez proces formowania. Polega on na promieniowym ściśnięciu pierścienia zewnętrznego. Dzięki temu stalowy pierścień ulega uplastycznieniu, a naprężenia rozciągające w gumie są minimalizowane.

Po symulacji procesu produkcyjnego, dysponujemy gotowym modelem wirtualnym, na którym można przeprowadzić klasyczne testy symulacyjne.

Testy mechaniczne – Tuleja gumowa

Testy na tulei gumowej mają na celu zbadanie zależności siła-przemieszczenie wzdłuż trzech głównych osi. Aplikowane są siły na każdej z osi (oddzielnie), aby ocenić indukowane przemieszczenia czy też potwierdzić liniowy charakter odpowiedzi układu. Taki wynik jest oczekiwany dla wszystkich trzech kierunków!

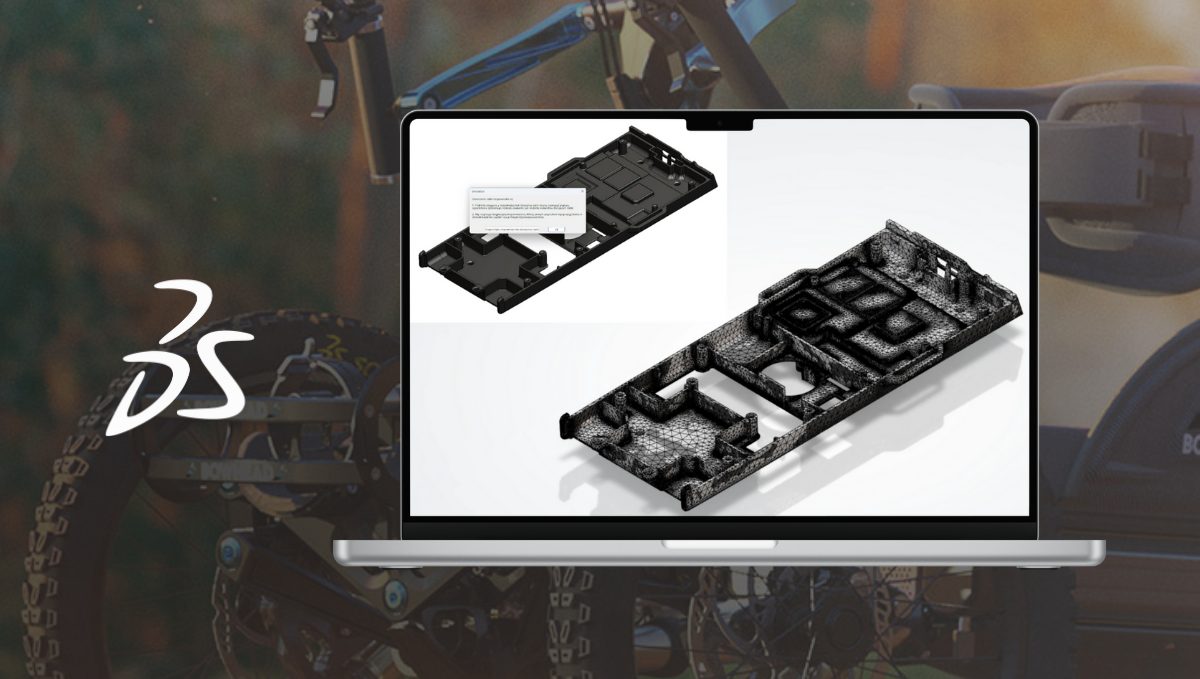

Przygotowanie modelu

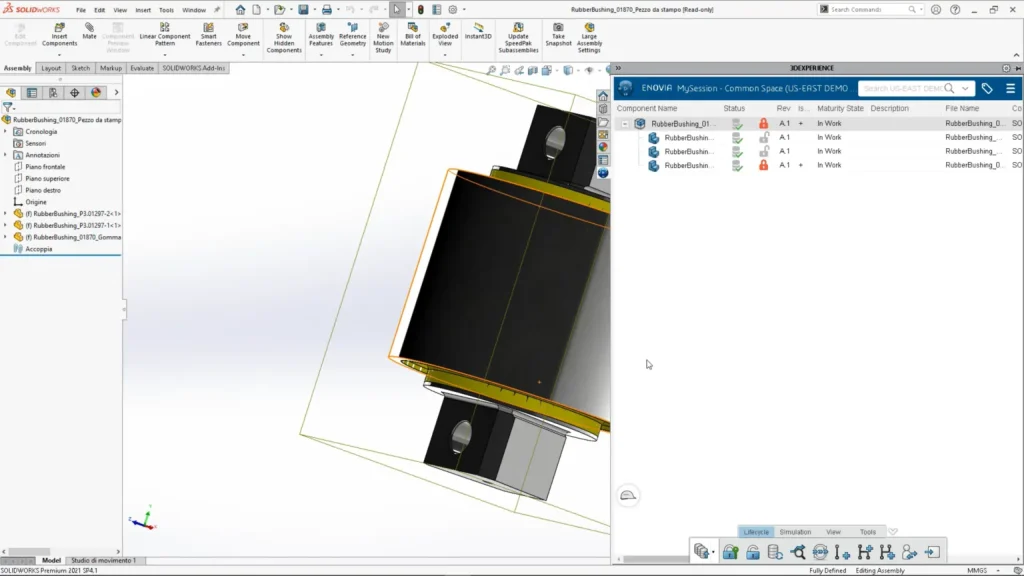

Za pomocą dodatku Collaborative Designer for SOLIDWORKS możemy łatwo przenieść geometrię do platformy 3DEXPERIENCE. Dodatek umożliwia dwukierunkową synchronizację między SOLIDWORKS a platformą. Umożliwia on również: bezpieczne przechowywanie, zarządzanie oraz udostępnianie danych bezpośrednio z poziomu SOLIDWORKS.

Przygotowanie symulacji – Analiza

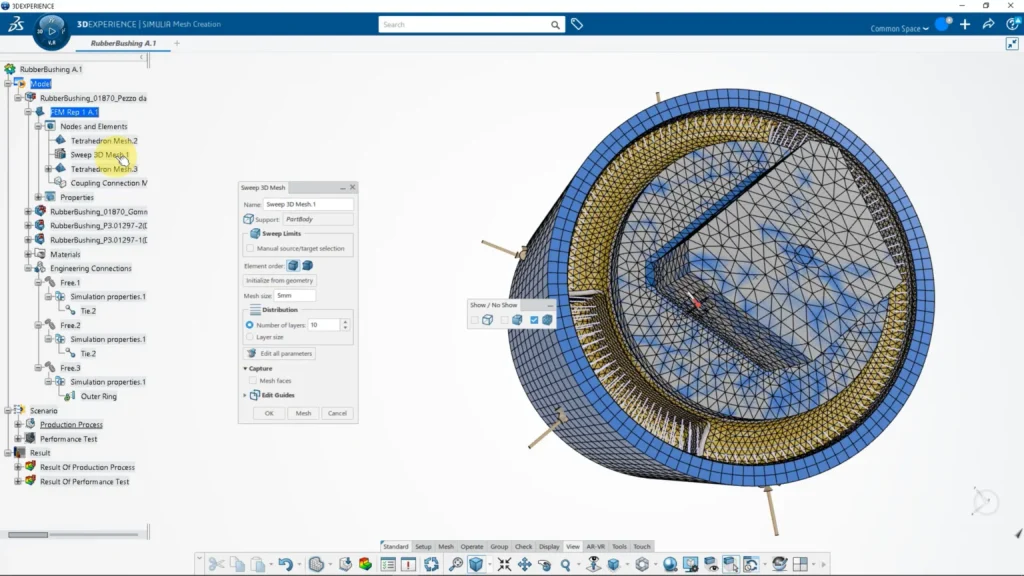

Proces rozpoczynamy w aplikacji Mechanical Scenario Creation. Zwracamy uwagę na:

-

Piasta wewnętrzna – siatka czworościenna

-

Piasta zewnętrzna – siatka sześciościenna

-

Guma – siatka czworościenna

Części łączone są za pomocą kontaktów między gumą a piastą wewnętrzną, oraz między gumą a pierścieniem zewnętrznym. Na styku stosowana jest siatka umożliwiająca precyzyjne odwzorowanie kontaktu, co zwiększa skuteczność analizy.

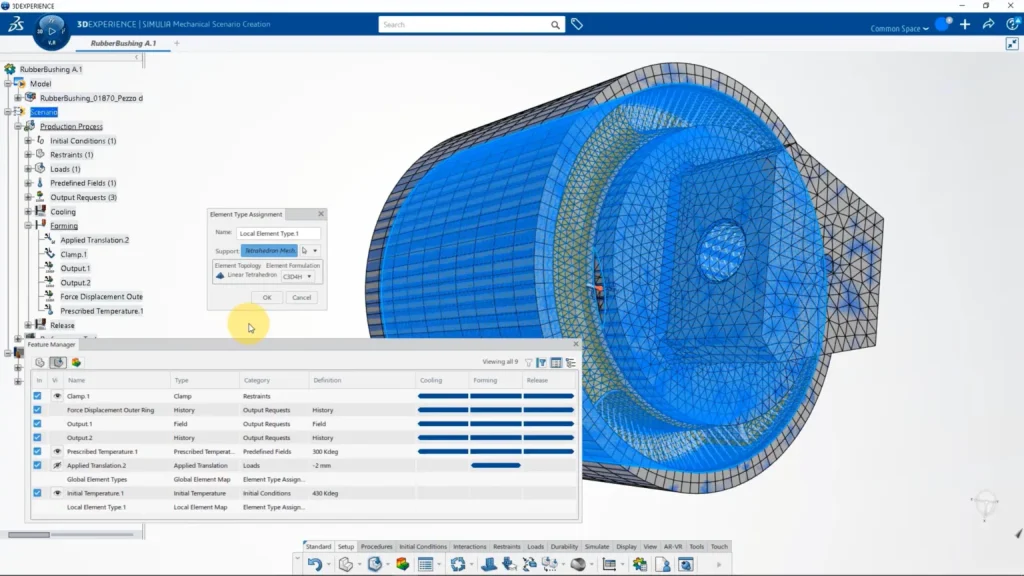

Na pierścień i piastę nałożono materiał stalowy, którego właściwości zawierają: sprężystość, plastyczność, przewodność cieplną i współczynnik rozszerzalności termicznej – dzięki temu możemy dokładnie odwzorować zachowanie materiału w różnych etapach procesu.

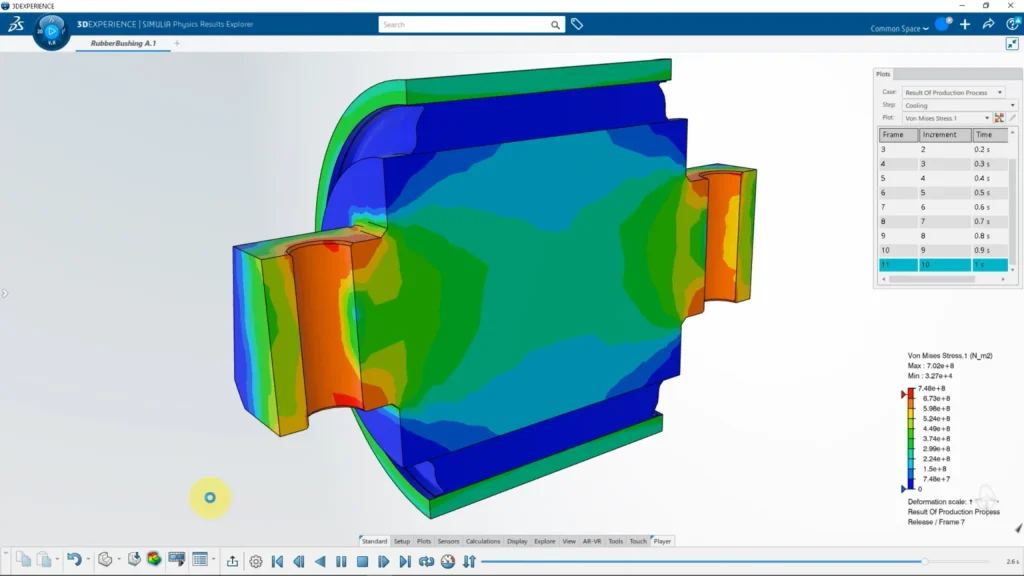

Symulacja odwzorowuje fizykę procesu produkcji – począwszy od naprężeń cieplnych wynikających z chłodzenia, przez formowanie pierścienia (ściśnięcie promieniowe o ~2 mm), aż po końcowe rozprężenie, gdzie pierścień – ze względu na uplastycznienie – nie wraca całkowicie do pierwotnego kształtu.

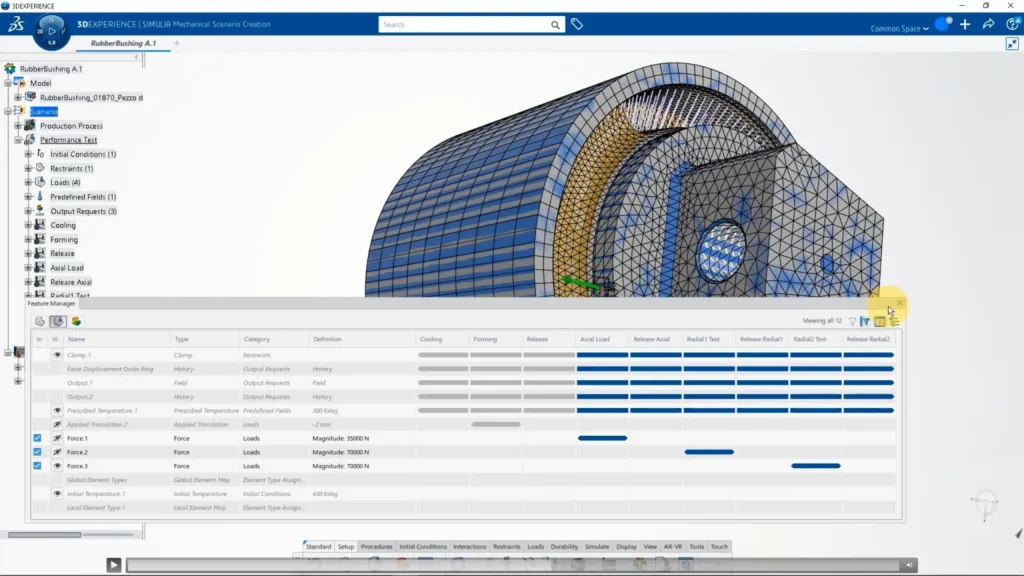

Test obciążeniowy – Symulacja działania

Obciążenie przykłada się kolejno: 70 kN w kierunku X i Z oraz 35 kN w kierunku osi Y. Siły są zdejmowane w tym samym kroku, co pozwala ocenić, czy zachowanie materiału jest liniowe we wszystkich kierunkach. Wymagane jest również uzyskanie odpowiedzi symulacyjnej z każdego etapu procesu obciążania.

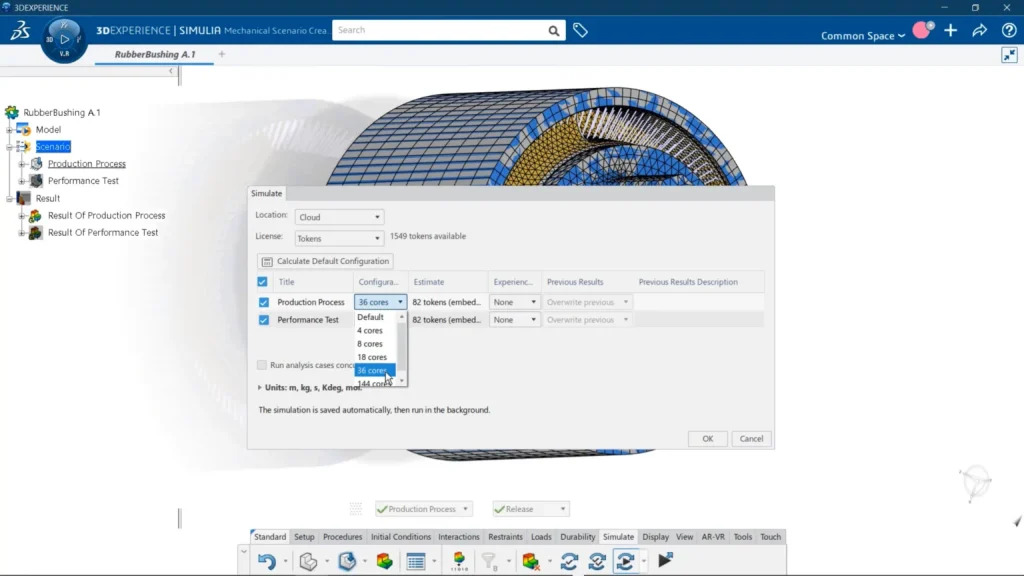

Rozwiązywanie w chmurze lub lokalnie

Po skonfigurowaniu scenariusza, symulację można uruchomić lokalnie lub w chmurze. Praca w chmurze oferuje wiele zalet: obniżenie kosztów infrastruktury IT, łatwiejsze utrzymanie spójności danych, poprawa współpracy zespołów oraz dostępność wyników z dowolnego miejsca i urządzenia.

Wyniki analizy

Animacje z rozkładem naprężeń von Misesa dają świetny wgląd w ogólne odkształcenia zespołu. Dzięki przekrojom możemy dokładnie zobaczyć, jak zachowuje się elastomer i pierścień zewnętrzny podczas symulowanego procesu.

Analiza pokazuje, że końcowe naprężenia rozciągające w gumie są minimalne – co jest zgodne z założeniami projektowymi i wymaganiami procesu produkcji.

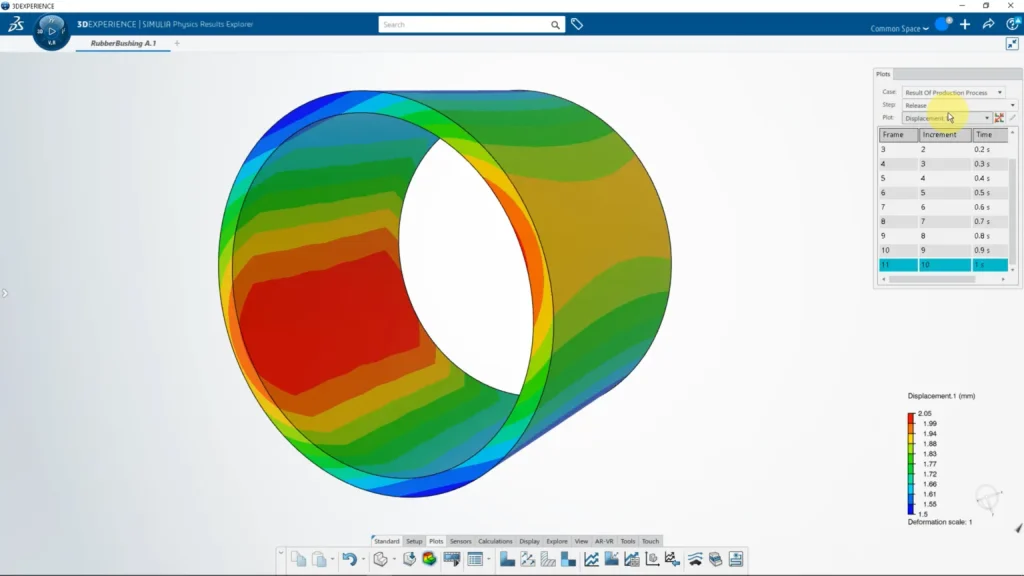

Inny cenny wykres dotyczy przemieszczeń i plastycznego odkształcenia pierścienia zewnętrznego. Pokazuje on zakres uplastycznienia wynikający z promieniowego cyklu ściskania i odpuszczania pierścienia.

Porównanie symulacji

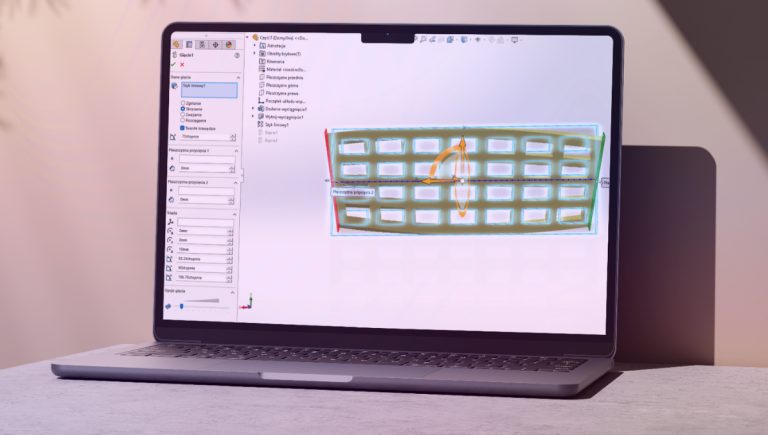

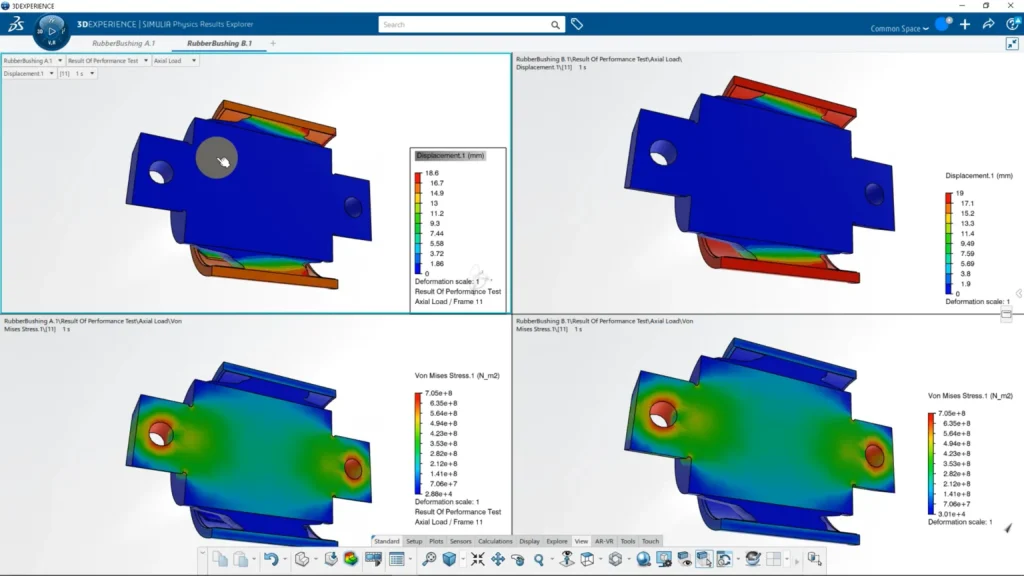

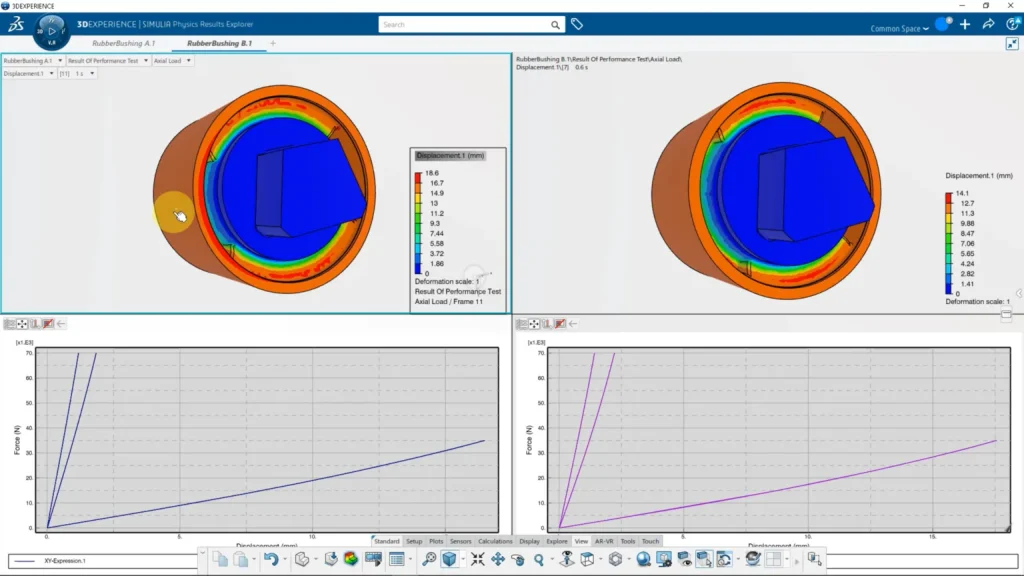

Za pomocą narzędzia Compare Results można jednocześnie wyświetlić wyniki z różnych analiz. Interfejs dzieli ekran na cztery widoki, w których można porównywać różne dane – np. naprężenia, przemieszczenia, przekroje.

W przykładzie poniżej porównano dwie wersje konstrukcji: model B.1 z większym wycięciem wykazuje bardziej miękką reakcję na obciążenie niż wariant z mniejszym wycięciem – co pokazuje wykres siła-przemieszczenie.

SIMULIA w 3DEXPERIENCE – krok dalej niż SOLIDWORKS Simulation Premium

Tak jak SOLIDWORKS Simulation oferuje asocjatywność CAD, tak role SIMULIA również ją zachowują – dzięki temu przechodzenie między projektowaniem a symulacją jest płynne i naturalne. Niezależnie od stopnia skomplikowania analizy – kontaktów, geometrii czy warunków brzegowych – aplikacje SIMULIA w 3DEXPERIENCE oferują potężne i dokładne narzędzia. Jeśli napotykasz granice możliwości SOLIDWORKS Simulation Premium – czas zrobić krok dalej i sięgnąć po rozwiązania chmurowe nowej generacji. Skontaktuj się z nami.